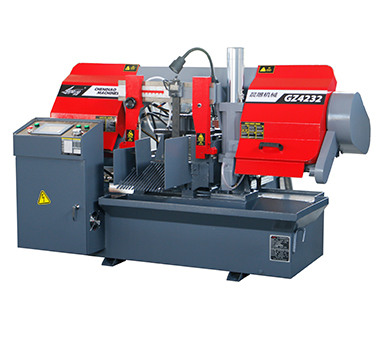

数控带锯床作为现代金属加工领域的重要设备,凭借其高效、精准的切割能力,广泛应用于机械制造、航空航天、汽车零部件加工等行业。其通过数控技术实现自动化操作,显著提升了加工效率与精度。以下从核心技术、功能优势、应用场景及维护管理四个维度,系统阐述数控带锯床的核心特点。

一、核心技术特点:智能化与自动化融合

数控系统精准控制

采用高性能数控系统(如FANUC、SIEMENS),支持程序化输入与自动化操作。用户可通过编程设定切割路径、速度及进给量,实现复杂轮廓的高效加工,切割精度可达±0.1mm。闭环反馈技术

配备位移传感器与压力监测装置,实时反馈锯切力、带锯张紧力及工件位置,动态调整切割参数,确保加工稳定性,减少人为误差。伺服驱动系统

高精度伺服电机驱动锯架升降与进给,响应速度快(通常≤0.05秒),支持无级调速,适应不同材质(如钢、铝、铜)的切割需求。

二、功能优势:高效、灵活与节能

高效切割能力

高速锯切:带锯线速度可达60-120m/min,单次切割效率较传统机床提升30%-50%。

连续加工:支持多件连续切割,配合自动送料装置,实现无人化生产。

灵活适应性

多角度切割:锯架可旋转±45°,满足斜切、异形件加工需求。

材料兼容性:通过调整切割参数,可加工不同硬度、截面形状的金属材料(如管材、型材、实心棒料)。

节能环保设计

变频调速技术:根据负载自动调整电机功率,降低能耗15%-25%。

冷却液循环系统:配备过滤与冷却装置,减少切削液浪费,降低环境污染。

三、应用场景与典型优势

批量加工场景

适用于标准化零件(如齿轮轴、模具坯料)的批量生产,程序化操作减少人工干预,提升产能一致性。复杂结构加工

可切割异形截面(如工字钢、槽钢)及变曲率工件,满足航空航天、船舶制造等领域的特殊需求。精密加工需求

通过微调切割参数(如带锯张力、进给速度),实现低粗糙度(Ra≤3.2μm)表面加工,减少二次精加工成本。

四、维护与管理便利性

模块化设计

关键部件(如带锯条、导向臂、驱动电机)采用模块化结构,便于快速更换与维修,停机时间缩短50%以上。智能诊断系统

内置故障自检程序,可实时监测带锯磨损、电机温度、液压系统压力等参数,提前预警潜在故障。人性化操作界面

彩色触摸屏与图形化编程界面,支持参数可视化调整与加工过程模拟,降低操作门槛,提升培训效率。

五、局限性及改进方向

局限性:

对超厚工件(>300mm)切割效率较低,需配合其他设备完成粗加工。

带锯条损耗成本较高,尤其在切割硬质合金时需频繁更换。

改进方向:

研发新型高耐磨锯条材料(如碳化钨涂层),延长使用寿命。

集成AI算法优化切割路径,进一步降低能耗与材料浪费。

结语

数控带锯床凭借智能化控制、高效加工能力及低维护成本,已成为现代金属加工不可或缺的设备。随着工业4.0与智能制造的推进,其将向更高精度、更柔性化方向发展,例如通过物联网实现远程监控、结合机器人实现全自动上下料等。未来,数控带锯床将在绿色制造、复杂结构加工等领域发挥更大价值,推动制造业向智能化、可持续化转型。